航空航天

高性能航空轮胎

航空轮胎是航空器起降时唯一与地面接触的部件,须兼具高承载、抗冲击、低生热、高耐磨等特性,代表了轮胎工业的最高水平。我国民航轮胎全部被国外垄断,其原因是不掌握关键材料、轮胎结构设计与精准制造等核心技术。

我们从人工仿生合成橡胶出发,通过纳米增强与配方设计将仿生橡胶转化为轮胎制造的部件材料,发展数字轮胎设计技术,将材料特性与轮胎结构进行协同融合,研制高可靠高耐磨航空轮胎,推动我国高端轮胎发展,主要研究工作分以下四个方面。

- 仿生橡胶材料纳米增强与均质分散

选择气相二氧化硅、石墨烯、碳纳米管等纳米粒子作为增强粒子,利用新型的官能化微孔有机聚合物作为界面桥接剂,实现增强纳米粒子与橡胶烯烃分子链的紧密结合与均质分散,开发更加绿色环保的直挥干燥工艺,降低能耗,避免废水废液的产生。

- 基于数据科学指导的配方设计

针对传统橡胶配方设计高度依赖设计人员的经验,在进行不同产品开发过程中存在很多的重复性试验,浪费大量的人力、物力的问题。我们提出了基于数据科学指导的橡胶配方设计理念,从材料试验数据出发,利用深度学习等先进算法技术,建立材料组分与物性参数之间的直接关联,最终实现橡胶配方的计算设计。

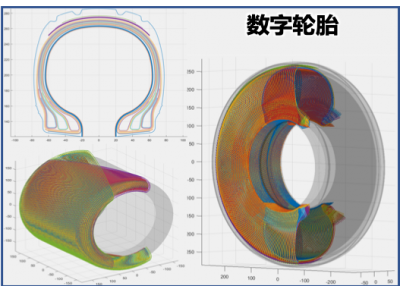

- 数字轮胎设计方法

我们提出了数字轮胎设计方法,突破了高端轮胎结构设计与工艺设计的数字孪生关键技术,解决了轮胎多尺度特征优化与工艺标准输出等过程中设计精度差的问题。针对复杂和极端工况的使用要求,我们建立了纤维增强橡胶复合结构的多尺度计算、胎体骨架轮廓动态解析、部位胶多目标函数优化等环节相贯通的数字轮胎多级结构设计平台,并通过融入结构特征评估与工艺容差计算、工艺映射过程态解析、产品多尺度数模重构等技术实现了数字轮胎设计过程的闭环优化迭代。

- 航空轮胎精准制造工艺

解决成型过程中橡胶流动行为对骨架纤维冲击影响,硫化过程中的热量传导与分配机制,橡胶高弹体成型后的残留应力均匀释放等关键科学与技术问题,设计开发低温炼胶系统、自动化精密成型机组、高压硫化系统等专用设备,最终实现航空轮胎的精准制造。

图1 航空轮胎着陆瞬间

图2 数字轮胎设计技术