研究方向

弹性体高分子(仿生橡胶、聚氨酯等)复合材料凭借其宽域的模量可调性、卓越的强韧平衡性、优异的生物相容性和灵活的成型工艺性,在减振降噪、吸能抗冲、高韧耐磨、柔性感知与组织替代等领域展现出独特功能,已成为航空航天、交通运输与生物医学等关键领域不可替代的核心材料。因此,系统研究弹性体材料的分子设计、材料合成、部件设计与工程应用,具有重要的科学意义与工程价值。

1. 材料合成与性能调控

通过分子设计合成、配方定向构筑与工艺精密适配,可制备具有预定性能的弹性体材料,如仿生橡胶、聚氨酯等,并借助复合化策略赋予其特定功能。揭示从微观到宏观的多尺度结构与性能之间的内在关联规律,是推动弹性体材料走向高端应用的核心。在充分理解材料应用工况和使役环境的基础上,建立能够准确描述其性能的关键参数体系,是材料成功研发的重要前提。具体而言,分子设计是实现精准性能的基石;合成方法创新有助于提升制备效率与产物稳定性;多组分配方定向构筑可制备高性能、多功能的复合材料;而通过系统建立从单元结构、链结构、凝聚态结构至复合结构的跨层次跨尺度构效关系,则为面向不同应用的弹性体材料研发提供可靠指导。

1.1 实现精准力学性能的分子设计

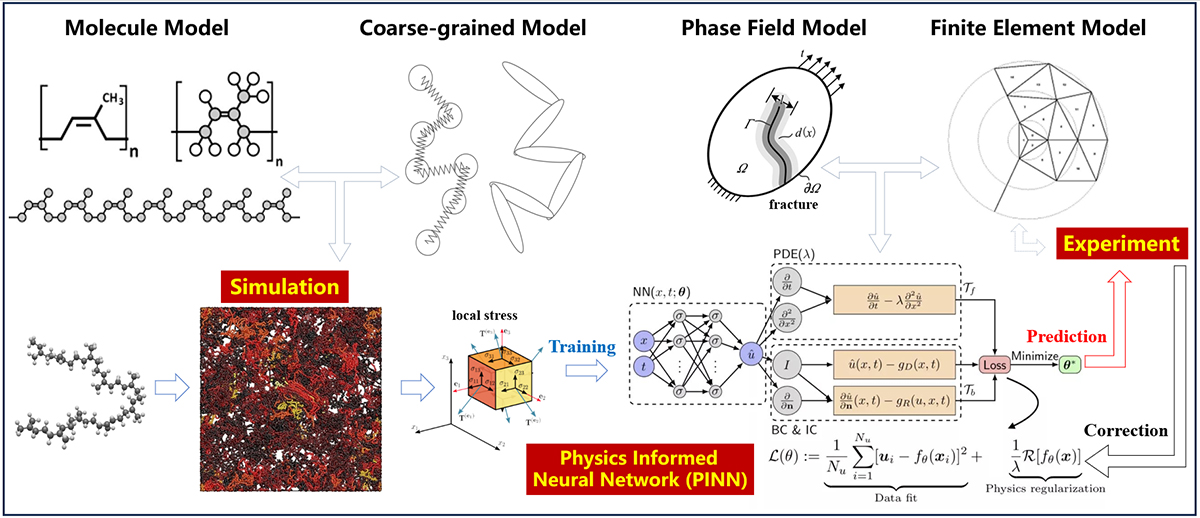

实现精准力学性能的分子设计需要从根本上变革传统的“试错式”材料研发模式,转向基于宏观目标性能进行逆向映射的正向设计范式。本研究提出对弹性体分子链实施分层设计思路:主链层面,通过选择单体类型设定链段的本征柔性、内聚能密度与玻璃化温度,并通过精确调控分子量和缠结密度来奠定材料的基础强度;交联网络层面,依据目标模量,利用理论模型计算所需交联点密度,通过精准设计交联剂分子结构,控制交联点的键能及空间分布均匀性,此为实现精准力学性能的核心;次级作用与增强单元层面,在主链中引入可形成氢键、离子簇的官能团以提升韧性,并前瞻性考虑与纳米填料的相互作用,通过接枝改性等手段优化界面键合能与应力传递效率,实现高效补强。上述分层级的设计思路需借助分子动力学模拟预演所设计分子的聚集态结构及其在应力作用下的演化行为,结合物理信息神经网络等方法融合实验数据,校准模拟参数,建立定量的分层级材料构效关系,从而实现精准宏观力学性能的分子设计。

1.2 弹性体的可控合成与功能化

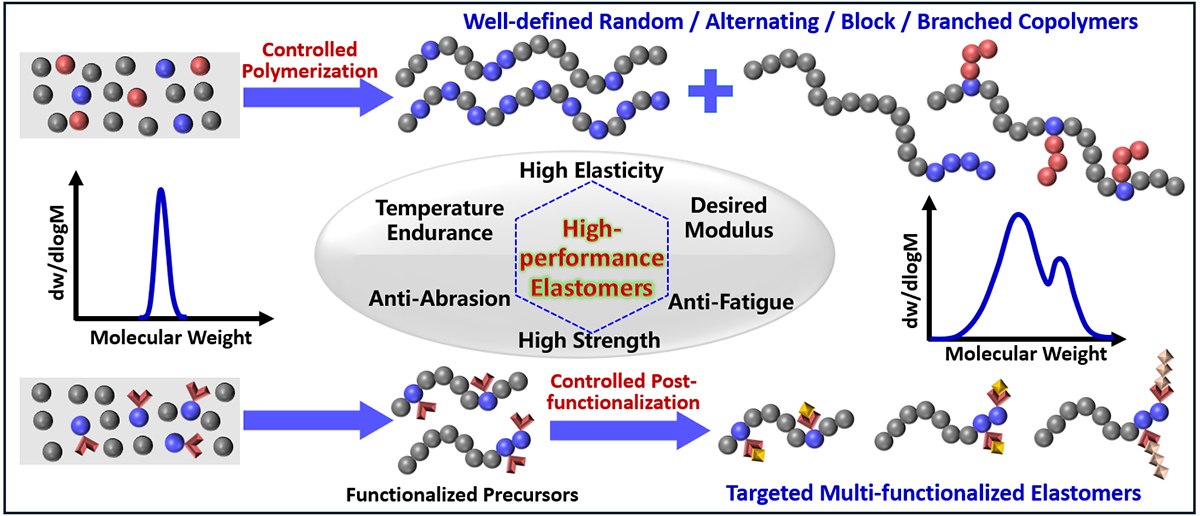

弹性体高分子的序列分布、拓扑结构、功能化组分,以及分子量及其分布等参量是定义性能边界的底层变量,任一变量的失调,皆可制约多维度性能的发挥。现有可控聚合技术难以对弹性体的序列和拓扑等结构进行精准调控,同时功能单体的引入常与聚合活性中心存在相容性问题。本研究聚焦于发展对弹性体链结构的精准合成方法,致力于建立适用于弹性体可控合成的普适策略,面向个性化使役指标,定向设计功能单体并开发后修饰策略,以实现对序列结构、拓扑结构及功能化组分的同步精准定制,建立“单体设计-可控聚合-功能修饰”的闭环迭代范式,以此实现序列可控、结构丰富且可功能化的弹性体精准合成,此举不仅能拓展弹性体材料的性能边界,也为揭示弹性体材料“纳观序列-介观网络-宏观力学”跨尺度构效关系和构建精准预测模型提供结构明确的标准样品。

1.3 多层次结构与性能关联

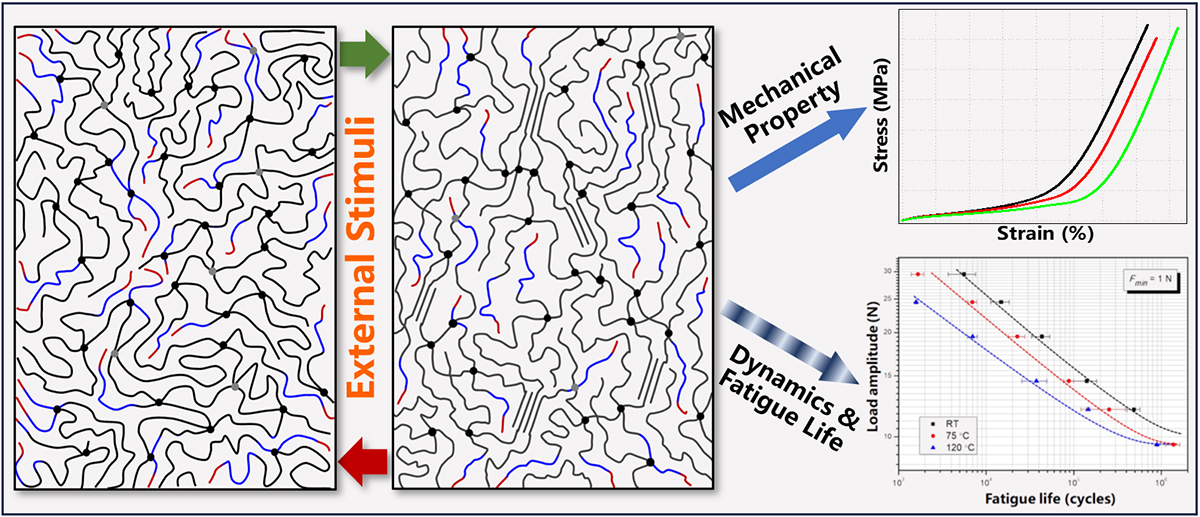

高分子的长链特点使其具有丰富的多层次结构,涵盖链结构与凝聚态结构等多个尺度。相较于其他高分子,弹性体模量低、强度不高,其力学性能对凝聚态结构的变化尤为敏感。鉴于弹性体大多用于动态承载场合,其动态力学性能更为关键,对结构的依赖也更加敏感且复杂。动态使用过程中,结构与性能间还可能存在动态耦合与演化,因此结构不仅预设了材料的静态性能,还主导其动态响应、损伤演化及疲劳寿命。本研究旨在应对链结构(如共聚链段与修饰结构)以及物理与化学交联结构的表征挑战,发展适用于弹性体多层次结构表征的新方法,并建立定量化描述模型,从而精确定位结构与性能之间的定性与定量关系,为正向开发具有精准性能的弹性体材料提供可靠的构效关系数据支撑。

1.4 弹性体补强机理与方法

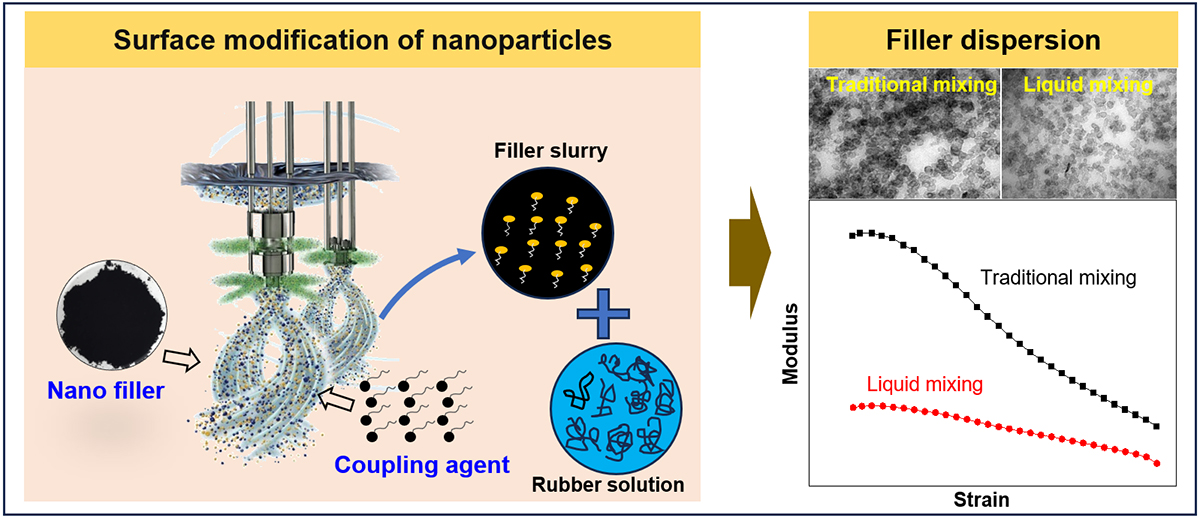

弹性体中引入纳米补强颗粒可显著提升基体的强度和模量,满足承载、耐磨、抗疲劳等应用需求。材料的补强效果由颗粒与弹性体的界面相互作用以及颗粒的分散状态共同主导,且二者之间存在强耦合效应。解耦这两种因素并分别量化其贡献,对阐明补强机理至关重要。本研究聚焦于纳米颗粒表面的高效修饰及弹性体复合材料的液相混炼工艺,通过开发具有特定功能基团的界面耦合剂,在抑制纳米颗粒聚集的同时,独立调控弹性体与纳米颗粒界面间的相互作用,从而构建高度解耦的力学补强模型,定量揭示纳米填料的多尺度结构、弹性体大分子与颗粒表面物理化学作用对性能的影响规律。同时,致力于开发基于碳纳米管、石墨烯、炭黑、二氧化硅等不同维度纳米材料的高效补强弹性体复合材料,以满足航空轮胎、空气弹簧和航空密封等不同场景的应用需求。

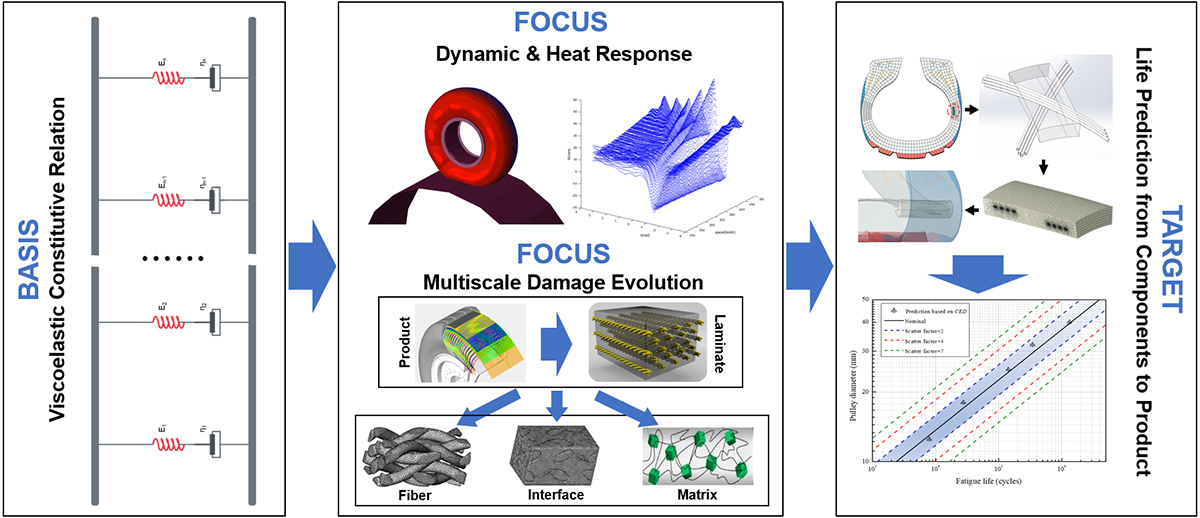

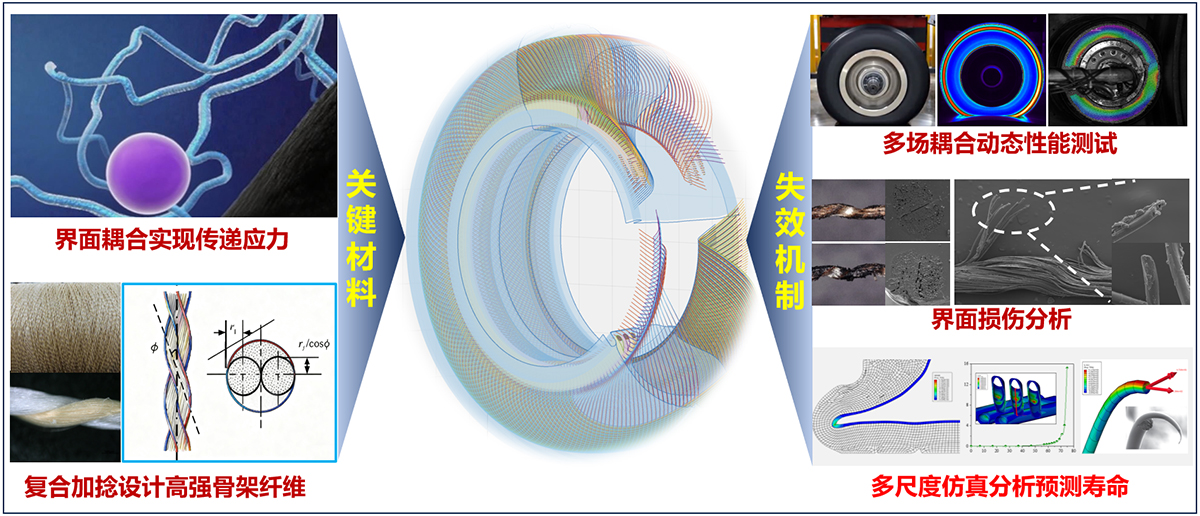

1.5 材料动态力学与疲劳失效

弹性体部件往往承受往复变形、疲劳温升、高频冲击等动态工况,非线性动态力学响应直接决定其使用性能,而疲劳极限决定其可靠性。针对弹性体部件的动态可靠性分析,难点在于材料动态力学行为呈现明显的应变、时间与温度相关性,疲劳加载中能量耗散路径复杂,热力耦合作用显著。由于各组分模量存在显著差异,界面相互作用与填料团聚结构直接影响应力集中、微损伤萌生与宏观寿命表现。本研究致力于构建能够描述非线性、大变形、黏弹性的本构模型,实现弹性体部件在复杂载荷下的瞬态及多场耦合动力学精确分析,通过融合多种疲劳损伤表征方法,并开展多工况、多尺度疲劳力学试验,最终搭建起耦合微观损伤机制的多尺度疲劳寿命预测模型,从而为弹性体部件的材料-结构一体化可靠性设计提供关键工具。

2. CAx融合算法与软件

纤维增强材料是弹性体复合材料中非常重要的组成部分,是质轻高强材料的典型代表。由于该类材料结构各向异性、可设计空间大,能够充分地满足多维度的应用需求,但同时其设计复杂度和难度也显著增加。在航空航天这一对性能和重量要求都极为苛刻的领域,期望实现这两项矛盾要求的最佳平衡,因而需要进行精细化设计。然而,传统设计方法主要依赖经验,本质上属于模仿与试错模式,虽可应对常规应用,却难以适用于内部结构复杂、服役变形大的部件(如航空轮胎),以及流固耦合效应显著的构件(如发动机风扇叶片和机翼)。针对上述问题,本研究提出一种基于等几何分析的正向设计思路,开发专用内核与核心算法,最终形成面向工业应用的轮胎正向设计软件。基于我们在核心算法方面的创新,通过流场与曲面部件的耦合效应,对以发动机风扇叶片和机翼为代表的曲面复合材料构件的外形与内部纤维空间布局进行协同优化,从而最大程度提升推进效率。

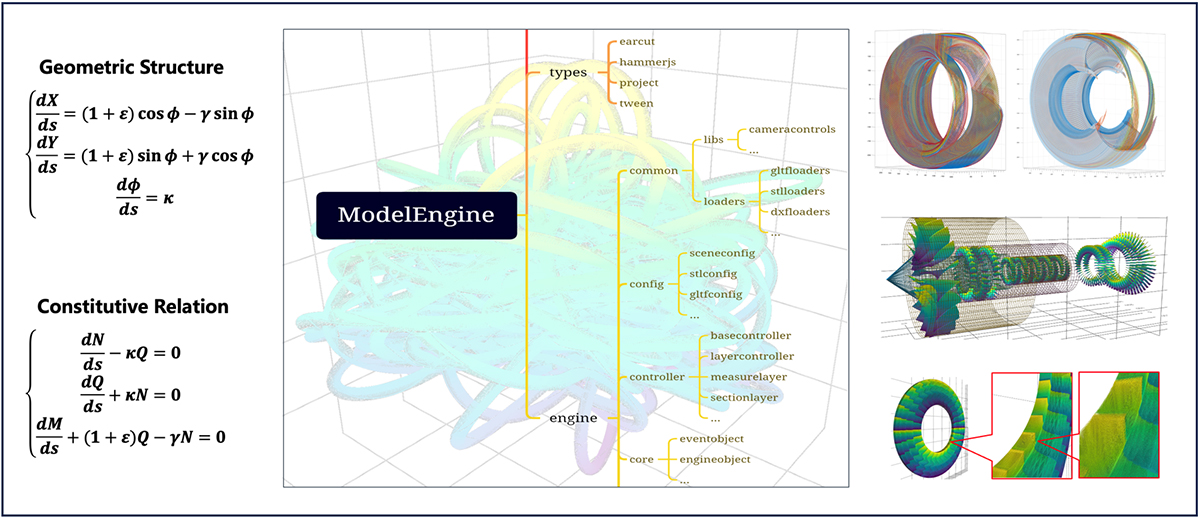

2.1 CAx融合的底层逻辑与核心算法

当前CAD、CAE、CAM等工具虽广泛应用,但数据割裂、流程串行、设计与分析反复迭代的问题长期存在,根源在于各环节依赖不同的几何表达与离散体系,缺乏统一的底层逻辑支撑。本研究聚焦CAx融合中的“几何-物理-制造”一致性难题,不追求通用平台搭建,而是深入共性内核,探索以隐式几何表达与统一拓扑框架为基础的集成建模路径。通过发展支持设计变量直接映射到分析场与工艺实施的耦合数据结构,构建可微分几何引擎与跨域敏感性分析算法,实现从形态变更到性能响应的端到端追踪。重点突破多域参数空间的联合优化求解策略,使设计调整能同步驱动结构仿真更新与工艺参数重规划。致力于从数学表达与计算逻辑底层实现设计意图的贯通传递,而非表面集成,为真正实现“一次建模、多域驱动、闭环优化”的CAx一体化提供可验证的算法原型与核心组件。

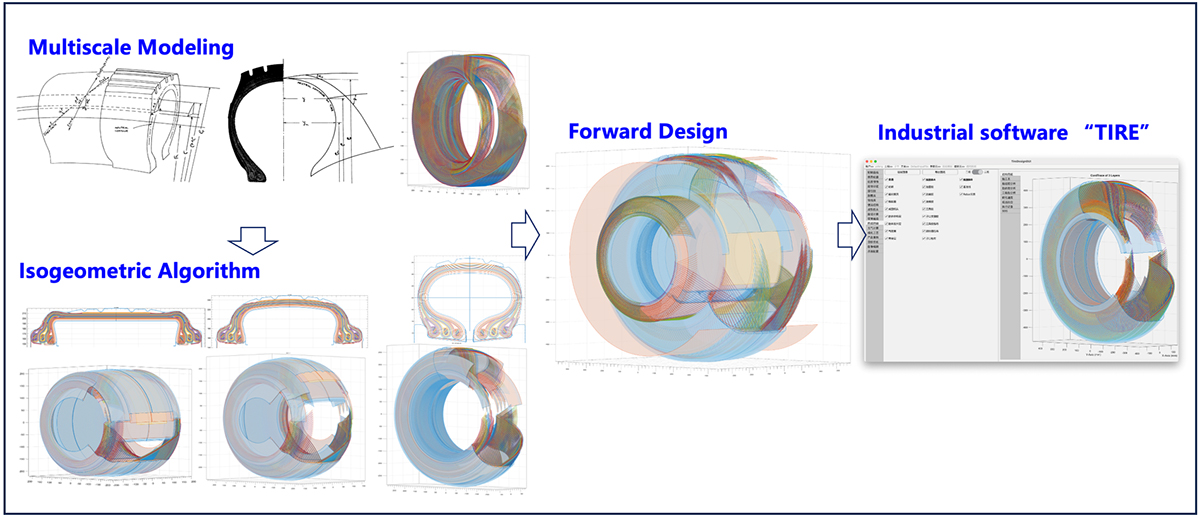

2.2 数字轮胎工业软件

航空轮胎在极端服役条件下的强韧性、动态承载与耐久性等宏观性能由其多尺度结构,特别是细观几何构型与界面行为共同决定。传统试错式开发难以实现性能的精准调控。本研究致力于发展基于等几何技术的航空轮胎复合结构宏细观跨尺度正向设计方法,以微分形式作为几何内核,描述轮胎材料分布与工艺变化过程,系统揭示航空轮胎成品与半成品从材料特性到细观复合结构,并最终关联至宏观整体性能的内在作用链条。采用基于部位胶约束下的帘线骨架非自然平衡轮廓优化策略,完成轮胎成型过程中材料分布变化的动态过程计算,建立结构设计与工艺设计一体化的数字轮胎正向设计流程,形成自主化的数字轮胎工业软件,为航空轮胎正向研制过程提供新的设计方法与软件工具。

我们自主研发了通用(航空)轮胎设计软件TIRE,实现轮胎的一体化正向设计。针对轮胎领域其他应用场景的用户使用习惯,扩展出TIRE_PCR与TIRE_TBR两个子平台,分别满足乘用车轮胎和卡客车轮胎的结构与工艺设计需求,为轮胎产业提供可推广的数字化设计工具与方法。三套轮胎设计软件的链接如下,新用户申请独立帐号后可免费使用绝大部分功能:

通用(航空)轮胎设计软件TIRE: http://tdms.ciac.jl.cn:8001

乘用车轮胎设计软件TIRE_PCR: http://tdms.ciac.jl.cn:50050

卡客车轮胎设计软件TIRE_TBR: http://tdms.ciac.jl.cn:50049

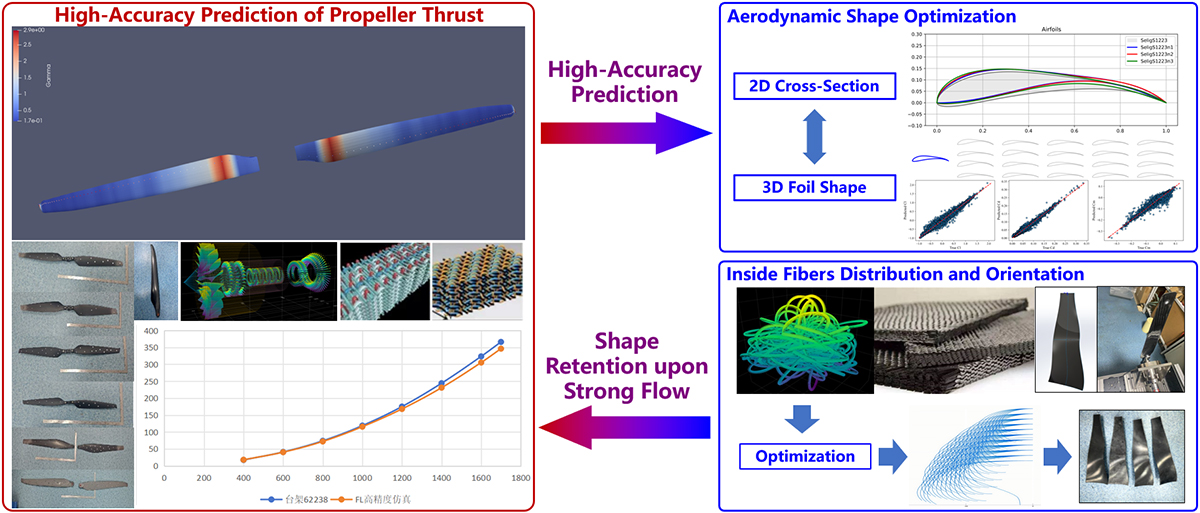

2.3 纤维复合材料流固耦合设计

纤维增强高分子复合材料具有质轻高强、抗疲劳、阻尼减震和易于一体化曲面成型的突出优点,是航空桨翼的理想选择。但是,纤维复合材料桨翼的设计长期受制于仿真精度不足、迭代周期冗长以及外形与内部结构优化的割裂,导致性能潜力难以充分释放。本研究以流固耦合为核心,构建高精度、且追求数量级加速的桨翼性能仿真体系,显著降低预测误差,为设计提供实时可信的计算支撑;在此基础上同时推进两项关键优化:一是针对二维截面与三维翼型的气动外形,构建基于人工智能的全流程自动化优化框架,在保证高精度且经过验证的前提下,突破求解速度瓶颈;二是面向复合材料桨翼各向异性的气动弹性,提出并实现新的数学模型与求解器,结合深度学习算法完成复合材料构件内部纤维空间布局的最优化设计。

我们构建了二维翼型气动性能预测平台AeroPredict,基于自主提出的“翼型选择性融合神经网络”框架,实现对翼型气动特性的高效、稳健与高精度预测,并提供翼型参数化接口,贯通气动外形生成与性能评估,形成一体化的设计——预测闭环。预测平台如下:

翼型气动性能预测网站AeroPredict: http://aeropredict.ciac.jl.cn/

3. 耐磨弹性体与摩擦磨损行为

机电设备中运动零部件的破坏绝大部分(>80%)来自于磨损,其工作过程中的摩擦还消耗了大量能源,因而降低摩擦减少磨损对于延长设备使用寿命和降低能耗意义重大。高分子材料具有质量轻、耐腐蚀、韧性好和自润滑/易润滑等优点,是重要的多功能耐磨材料。弹性体材料作为高分子材料的重要组成部分,其本身的力学性能更为突出,模量可调节范围宽,韧性和弹性更加优异。有鉴于此,弹性体材料在水基润滑条件下,更易与摩擦副形成良好界面配合;在承受高速冲蚀、撕裂破坏磨损时,其特有的高弹高韧特性更有利于抵御磨损,不可替代性凸显。本研究聚焦不同润滑介质及应用场景下基础耐摩材料的合成、材料复合与结构复合的设计与工程化应用,旨在明晰各工况下摩擦行为及对应的磨损机理,提出“以柔克刚”等思想设计材料与结构,以解决在超高速冲蚀、高速撕裂和高温高载等苛刻条件下材料不耐磨的难题。

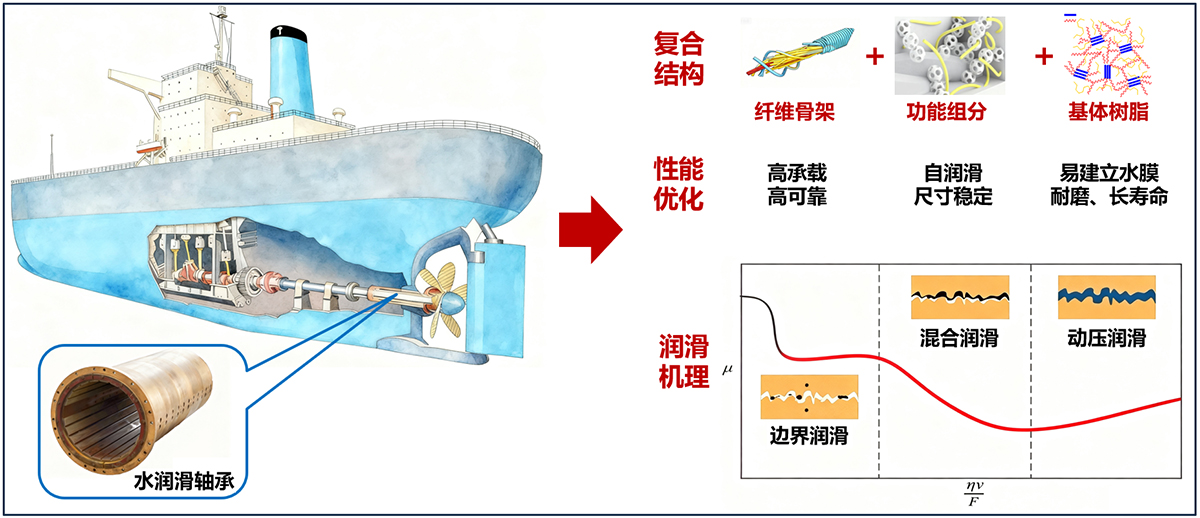

3.1 水润滑摩擦材料与磨损机理

水润滑摩擦材料以水为介质,是集减摩、抗磨、密封功能于一体的关键材料。交通、能源、国防等领域高端装备对环保、安全、可持续的需求,决定了水润滑轴承及摩擦密封材料需具备低磨损、自润滑、高可靠的核心性能。本研究从机理层面入手,深入分析不同材料在粘附磨损与磨粒磨损中的机理差异,厘清材料端面损伤、磨屑堆积与最终失效的内在成因,明确摩擦副材料适配规律。在技术层面,不仅建立了耐磨弹性体结构设计方法,更突破了高韧纤维骨架编纺、基体树脂改性、自润滑组分缓释、增韧抗磨性能提升等关键技术,并在此基础上建立了涵盖水润滑摩擦材料承载能力、极限工况适配性及使用寿命的完整性能评价体系。目前已成功研发橡胶基、聚氨酯基和酚醛基等多系列高耐磨水润滑轴承及密封摩擦副,为国家战略装备安全保障与技术突破提供关键支撑。

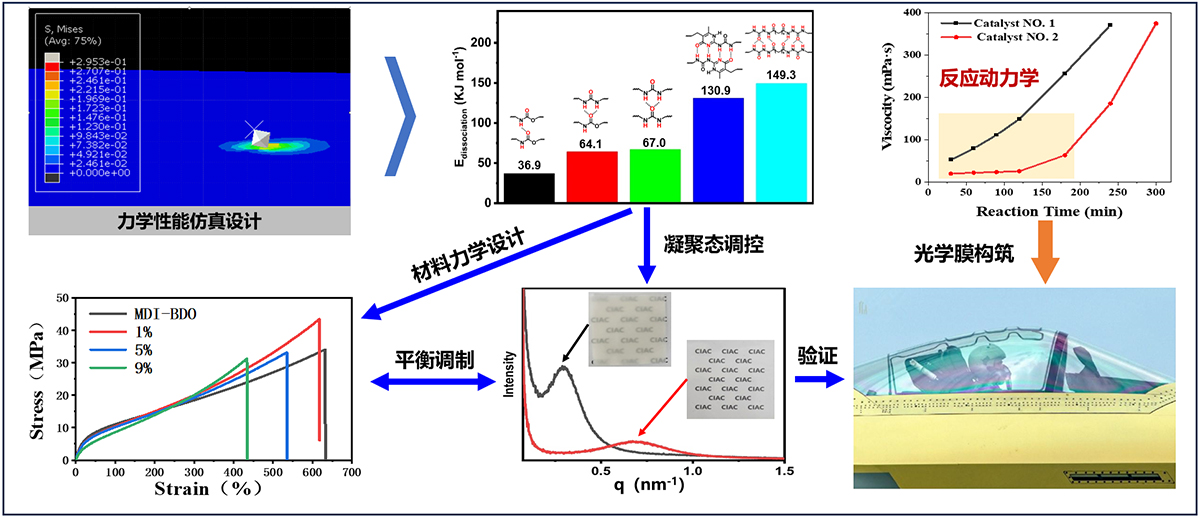

3.2 抗冲蚀磨损机理与光学涂层构建

光窗是航空飞行器与外部进行信息交换的关键部件,其外表面的功能结构膜层用于保障其光学信息交互的准确性和高效性。航空飞行器的服役工况决定了光窗长期遭受风砂、冰晶和雨滴的高速、甚至超音速的冲蚀磨损,因此,发展多功能抗冲蚀磨损光学防护涂层技术,对于满足光窗日益增长的功能需求,并保障其在此类冲蚀下的可靠性至关重要。本研究从光学材料的分子结构设计入手,旨在通过调控其凝聚态结构以构建高强韧吸能与物理耗散单元。这一途径的核心目标在于平衡材料光学和力学性能间的矛盾,最终确保其具备抵御高速粒子冲蚀磨损的能力;通过建立反应动力学与流变学之间的关联,发展能满足不同尺寸和曲率光窗光学指标要求的涂层涂覆技术,最终建立从材料设计到施工工艺的全链条技术体系,全面满足光窗的光学性能与苛刻服役环境要求。

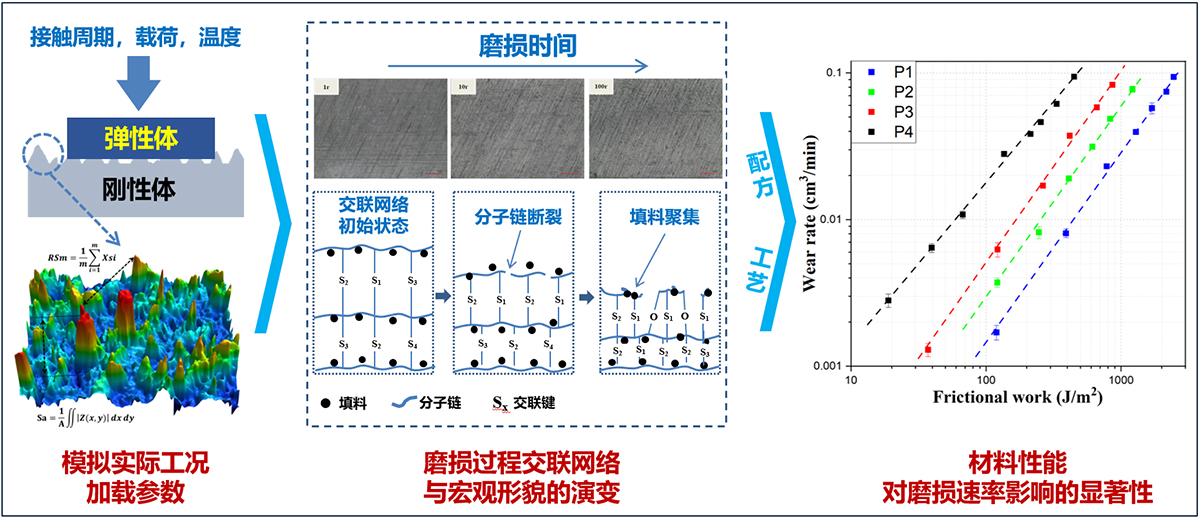

3.3 抗撕裂磨损与寿命提升

弹性体与刚性体构成的摩擦副,其接触部分在周期性动态摩擦作用下,弹性体将产生微裂纹并逐渐扩展为宏观撕裂直至剥落成为磨屑。这种磨损过程是弹性体微观结构在力、热和氧长期综合作用下导致的渐进式失效,通过常规的静态力学表征已无法有效关联材料的磨损寿命。本研究通过研制能够等效模拟实际摩擦工况的测试设备,精准模拟摩擦能量密度、摩擦频率与表面粗糙度等特征参量,建立材料在不同苛刻摩擦过程中滞后生热与摩擦生热耦合后的能量耗散模型,量化材料的化学与物理交联网络在不同摩擦时间尺度下的演变过程,解析出显著影响材料磨损速率的动、静态力学性能,再利用配方设计手段进行针对性的改善提升,从而大幅延长弹性体材料的抗撕裂磨损寿命。

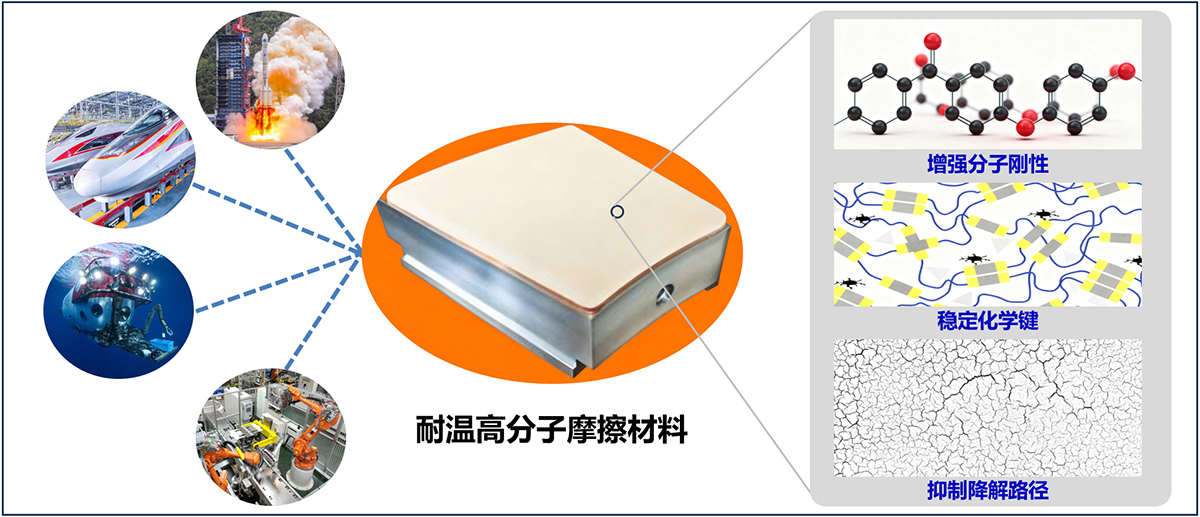

3.4 耐温耐磨高分子复合材料

绝大多数通用高分子摩擦材料长期使用温度低于200℃,高温下易因热分解、软化、蠕变或加速老化丧失使用价值。本研究针对航空航天、轨道交通、深海极地和精密机械等高端装备的高温滑动摩擦部件需求,开发新型耐温耐磨高分子复合材料,既保留聚合物轻质易加工特性,又能在极端温域与机械应力下保持稳定性能。围绕“增强分子刚性、稳定化学键、抑制降解路径”的思路,设计合成并改性聚酰亚胺、聚醚醚酮、聚苯硫醚等高热稳定性基体树脂;优化碳纤维、芳纶纤维以及无机颗粒等耐磨/自润滑/导热增强相的界面相容性和分散均匀性,解析组分协同效应机制并实现其量化描述;建立高温、高速、高载及不同润滑介质工况下,耐磨材料工艺可靠性与长期服役稳定性的评价方法,明确工况适配性与复合材料结构的关联。

4. 功能弹性体与器件

作为一种具有特殊功能的高分子材料,功能弹性体在航空航天及国防科技、高端医疗设备和智能传感系统等领域具有至关重要的应用。研发具有特定功能的弹性体材料与器件,是满足国家重大战略需求、提升高端装备自主创新能力的重要途径。从仿生器官到柔性电子,从极端环境轮胎到隐身防护材料,功能弹性体深度融入其中,体现了不可替代性。本研究主要围绕生物医用弹性体、核辐射防护材料、柔性力学传感器和航空轮胎等四个方向展开。我们采用“分子设计-材料合成—宏细观跨尺度结构设计—器件/部件精准制造”的全链条研发路径。通过链结构与材料性能的关联定位与关系定量,打通分子设计对材料合成指导的精准性,通过复合改性与界面修饰实现力学性能和应用功能,致力于开发具有组织相容性好、吸收与屏蔽效果突出、高灵敏宽线性和高可靠长寿命等特性的功能弹性体和器件,实现材料科技创新与制造业创新的深度融合。

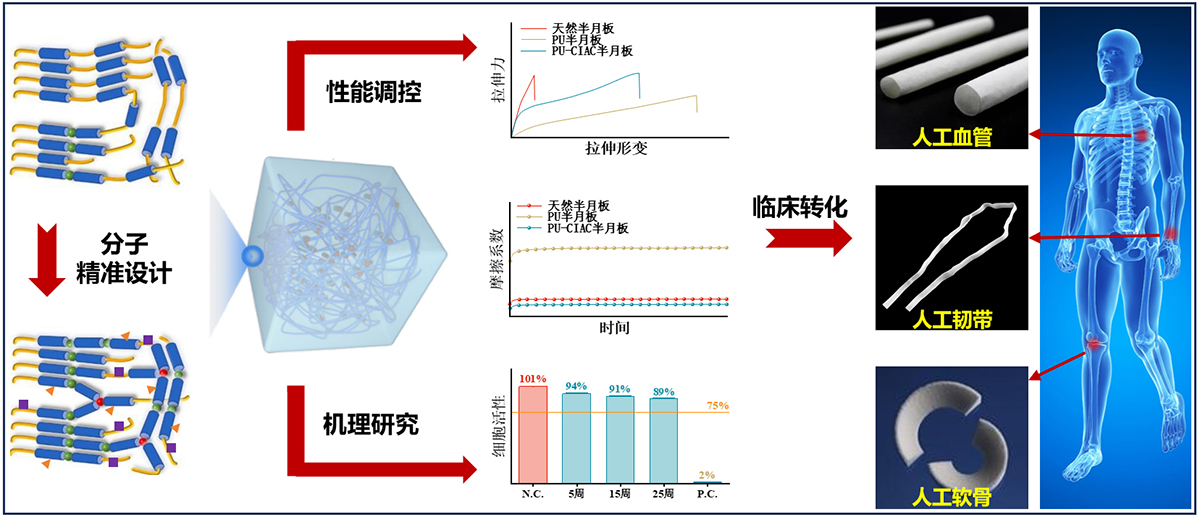

4.1 生物医用弹性体

人体大部分由弹性柔软的组织构成,从力学匹配的角度,弹性体高分子材料是理想的生物医用材料候选者,可广泛应用于医学领域,实现对人体组织器官的修复或替代。然而,作为直接接触身体或植入体内的医用材料,弹性体还需要具有优异的生物相容性、功能性和身体适应性。鉴于此,设计合成具有优异综合性能的弹性体材料是目前医用材料的研究热点。本研究通过精准设计调控聚合物分子链结构,引入具有生物功能的修饰单元,研究分子链及凝聚态结构对力学强度、摩擦磨损行为、细胞和组织相容性等性能的影响,揭示其中的影响规律及其作用机制,赋予弹性体特定的生物力学强度、体内稳定性和生物功能,旨在为生物医用弹性体(人工软骨、小口径人工血管、人工韧带和人工肌肉等)的临床转化奠定关键技术基础。

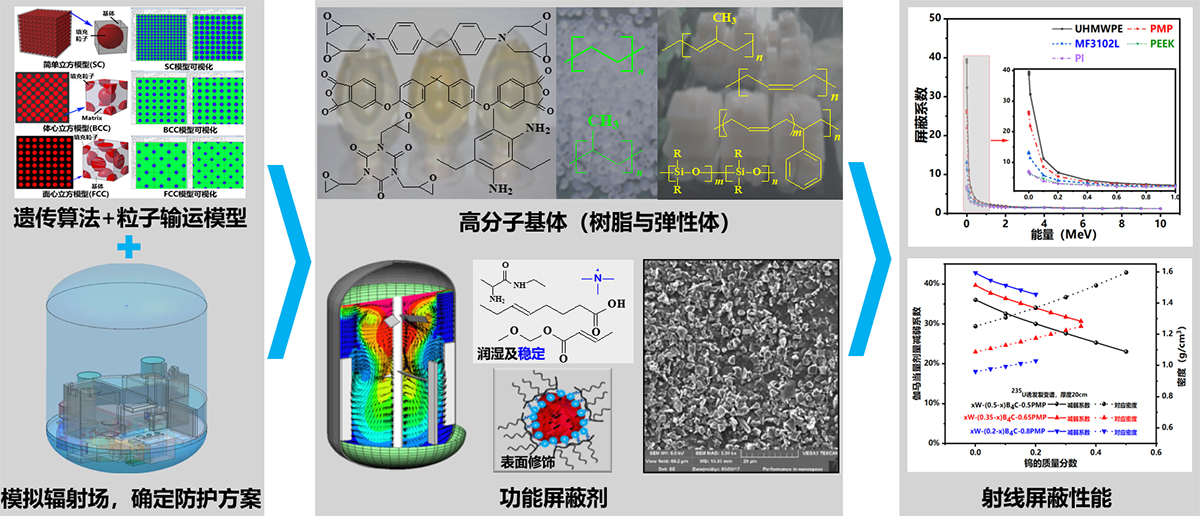

4.2 辐射防护材料

核辐射防护是保障核动力装置正常运行、人员及环境安全的前提,材料是实现防护的基础。本研究通过将遗传算法、粒子输运模型和高精度三维模拟等技术进行有机融合,对材料体系进行约束条件下的多目标优化求解。在此基础上,利用不同高分子弹性体材料,对标多样化应用场合及使用要求,针对性开展基体材料的选型及复配研究;通过表面修饰实现复杂弹性体体系有机/无机/金属异质界面高效复合;发挥原材料和工艺协同作用预防高密度组分沉降,确保材料组分的高度均匀;妥善平衡防护需求所必需的防护剂高填充量,与材料施工工艺性、力学性能及耐热性等要求之间的矛盾。贯通材料研制、工程化试制、稳定批产全工艺链条,旨在提供单位体积/重量屏蔽性能优异的产品,为我国重要装备的现代化提供关键材料支撑。

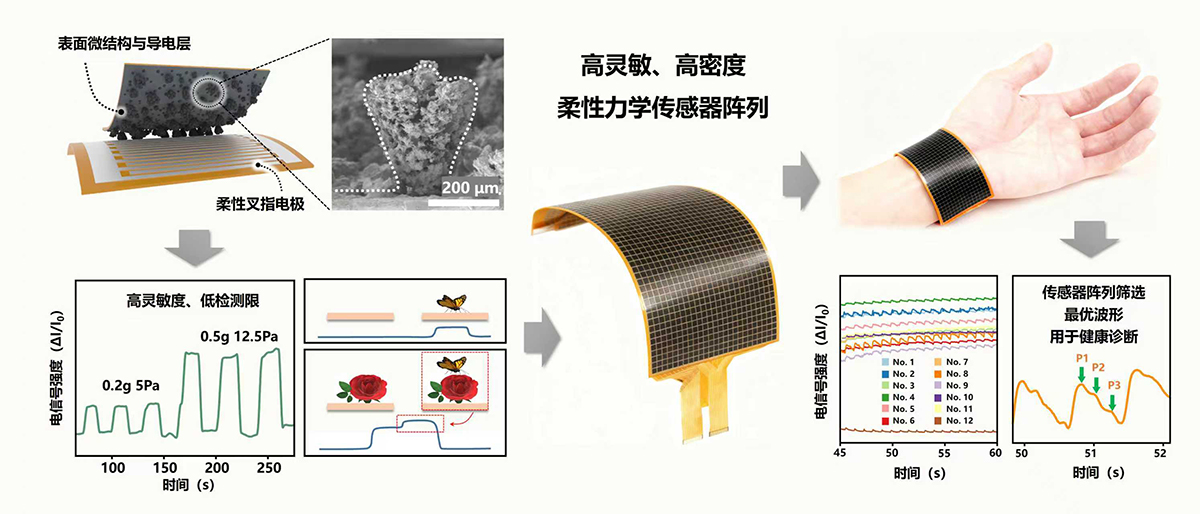

4.3 柔性力学传感器

柔性力学传感器具有轻薄、可阵列化的特性,在界面压力分布检测中独具优势,通常基于高分子弹性体、导电纳米材料以及微纳加工与印刷工艺制备。然而,受限于材料力-电耦合机制与微结构动态演化之间的复杂关联尚未明晰,该类传感器在测量范围、疲劳寿命和精度等关键指标上不及传统硅基传感器,高密度阵列集成又引入单元一致性与信号串扰等新问题。本研究以微结构压阻响应机制为核心框架,探究微结构形态演变对阵列线性范围与一致性的影响,揭示导电层材料力-电耦合特性对压阻界面接触行为、传感器疲劳衰减及信号漂移的内在作用机制,为高性能、高密度柔性力学传感器阵列的设计提供理论指导,推动其在航空航天、半导体等领域实现更可靠与精密的检测应用。

4.4 航空轮胎

航空轮胎是飞机起降过程中唯一接地部件,直接关系飞行安全,确保轮胎全生命周期内的使用可靠性,是产品研发的核心关键。当前,欧美国家在航空轮胎技术领域占据主导地位,特别是在民航轮胎方面,其产品迭代与飞机更新保持同步,已持续百余年,由此积累了丰富的经验,建立了完善的数据库。本研究聚焦于同步提升航空轮胎的可靠性与使役寿命,从仿生橡胶出发,运用数学方法指导配方开发,以期实现超耐磨、抗疲劳与高粘合等多目标的协同优化;依托自主开发的Tire数字轮胎工业软件,实现轮胎结构-性能-工艺的一体化高精度设计;借助流变学分析实现橡胶部件尺寸精确控制,确保轮胎制造对设计意图的精准复现。最终开发出满足不同应用领域需求的航空轮胎产品,以此推动整个行业的技术进步。